热连轧机高精度非对称控制技术研发和应用

来源: 中国金属学会 发布时间:2024-06-11

一、研究的背景与问题

我国热轧板带年产量已超3亿吨,支撑交通、机电、建筑等国民经济各个领域的材料需求,具有重要战略地位。近年来,硅钢、高强钢、管线钢等高附加值产品比例不断增加,对产品质量精度提出更高需求,以智能感知、数字化管控为特点的智能工厂建设背景下,面向高端产品的高质高效稳定生产成为发展趋势。

板带热连轧生产过程复杂,热连轧机配置了相对完备厚度、宽度、板形等质量检测仪表,并实现了针对对称板形的模型设定与在线控制。然而,现有的热连轧机型对非对称问题不具备完整的控制能力,限制了生产稳定与产品质量提升。首先,运行非对称会造成带钢楔形指标波动与整体中心线偏移,在薄规格轧制过程中极易产生机架间浪形,影响产品质量与成材率;同时,带钢翘扣头、跑偏会造成表面与边部损伤,并对轧辊、导卫等设备造成损害,严重时会引起机架间甩尾和堆钢事故,在针对极薄、高强、硅钢等高端产品生产时,表现尤为严重。

热连轧机运行非对称问题的形成机理分析、设备结构设计与精度保证、针对性测控手段开发等相对欠缺,制约产品高端化、高效化、高质化转型提升,亟需通过机械装置优化升级、检测手段创新研发、非对称板形控制理论完善、设备状态数字化诊断及在役精度修复,对粗轧、精轧设备集群实现整体精度提升的技术突破,形成从机械装备到测控系统的全工序、多维度的热连轧机非对称控制精度关键技术。

2012年开始,北京科技大学依托“十二五”国家科技支撑计划课题《高性能板带产品在线质量测控装备和关键技术》、《精密带钢产品质量优化与关键装备研发》,致力于以数字化、智能化为手段,结合金属非对称三维变形模型、设备非对称状态描述等形成的非对称的板形控制理论,开展理论-数据联合驱动的控制模型相关技术的研究,以解决轧机非对称控制精度问题。

二、解决问题的思路与技术方案

本项目从热连轧机粗轧水平非对称、粗轧扭转变形非对称、精轧非对称以及数字化诊断分析及设备精度修复多个维度进行探索,形成贯穿机械装置优化升级、检测手段创新研发、非对称板形控制理论、设备状态数字化诊断及在役精度修复的热连轧机高精度非对称控制技术。

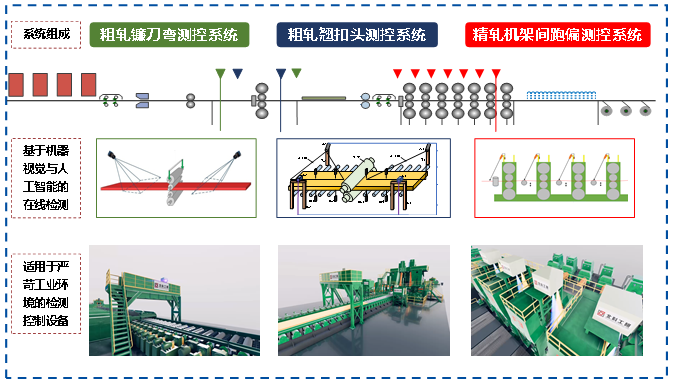

图1全线非对称检测装备示意图

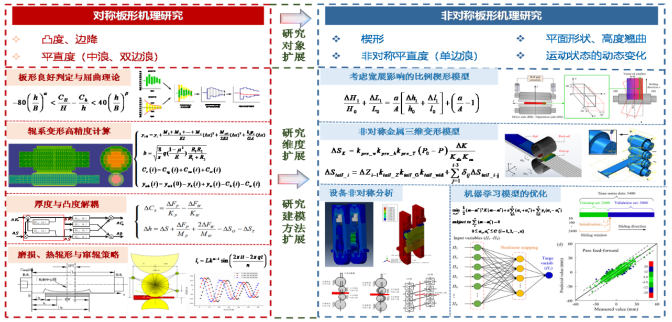

图2项目技术原理图

1、粗轧机水平非对称控制精度提升技术与装备

针对热连轧生产过程粗轧阶段板坯镰刀弯在线检测困难、自动控制手段缺失的问题,开发了基于大视野精准感知与机理数据联合驱动的镰刀弯检测-表征-控制一体化技术与装备。通过基于板坯厚度变化的坐标转化与基于边缘轮廓的图像拼接技术,实现高精度的整体板坯尺寸测量;通过动态时间规整算法与随机森林分类算法,实现弯曲形式精确分类与定量表征;通过比例楔形的平面形状控制机理模型结合数据驱动的动态模糊预测模型,实现了镰刀弯的高鲁棒性的拟人控制。

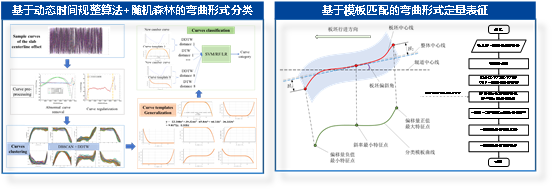

图3 中间坯弯曲形式精确分类与定量表征技术路线

2、粗轧机扭转变形非对称控制精度提升技术与装备

针对热连轧生产过程粗轧阶段板坯翘扣头缺少定量检测手段,人工控制翘曲命中率低、严重影响生产稳定性的的问题,开发了基于辅助线结构光视觉感知的板坯翘扣头多模态生产要素协同控制技术与装备。实现了在去除板坯平面形状、跑偏、蛇头、水雾环境等对弯曲形式的干扰的情况下,精准测量板坯头部翘曲数据;通过结合有限单元发机理分析与支持向量机模型,形成统筹考虑粗轧生产要素的多种控制策略,提高了粗轧翘扣头控制精度与鲁棒性。

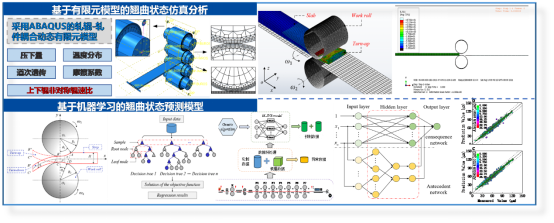

图4 考虑工艺设备影响全要素的中间坯翘曲预测模型技术路线图

3. 精轧机组非对称控制精度提升技术与装备

开发了基于双目视觉的精轧机组全过程、多目标非对称板形自动控制技术与装备。通过构建双目视觉检测设备以及基于卷积神经网络的带钢边缘提取方法,实现精轧机架间复杂环境下快速、准确获取带钢跑偏信息;通过精轧机组全机架动态非对称控制技术和基于深度强化学习的带钢跑偏控制自适应模型,实现全机架、全过程、多目标调平值精准计算与动态下达;通过在精轧机组配置新型工作辊弯窜及横移装置,与相配套的支承辊、工作辊变接触辊形技术及工作辊智能窜辊策略,消除由于局部高点等断面缺陷造成的非对称断面问题,实现热轧准矩形断面轮廓控制。

图5 精轧机组全机架动态非对称控制技术

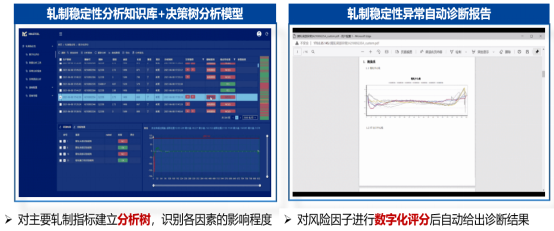

4. 非对称板形质量数字化诊断分析与设备精度保证

本项目开发数字化生产稳定性诊断、非对称板形质量一键分析与异常处置数字化管理功能,在此基础上构建了包含工艺和设备的在役修复方案。首先通过工业互联网获取整个热轧产线不同工序段的质量、工艺、设备数据,然后基于生产过程数据判断分析轧线的运行非对称状态,指导工艺和设备做出相应调整与修复。

图6 生产稳定性影响因素自动诊断技术路线

三、主要创新性成果

1、建立了热轧板带非对称弹塑性变形机理模型,首次研制了具有强力对中功能的粗轧机,开发了大视野单目视觉中间坯镰刀弯在线检测设备,镰刀弯感知误差小于±2mm,弯曲形式的分类精度高于97%,中间坯弯曲±30mm以内命中率大幅度提升。

2、建立了扭转变形非对称机理模型,开发了基于结构光辅助校准的中间坯翘扣头在线检测设备,通过轧机主传动速差控制技术,有效抑制了中间坯翘扣头缺陷,感知误差小于±2mm,中间坯头部翘曲满足[0-100mm]命中率大幅度提升。

3、建立了精轧机自动纠偏控制模型,开发了基于双目视觉的精轧机架间跑偏在线检测设备,精轧跑偏感知误差小于±2mm;通过数据驱动压下调平和弯辊单侧控制技术实现非对称闭环控制,减少人工调平操作60-80%,精轧带钢楔形质量大幅度提升。

4、通过粗轧、精轧非对称质量及工艺数据采集和分析,实现非对称板形质量一键分析,准确率超过90%;采用设备定期修复保证热轧机非对称控制精度的持久性,保证轧机两侧刚度差在合理范围内。

四、应用情况与效果

本项目开发的系列非对称在线测控技术,并实现稳定工业应用,能够有效抑制运行非对称问题,降低薄规格产品的甩尾率与废钢概率,提高轧制稳定性。目前,该技术已经应用于国内1250、1580、2150、2250等 15条热连轧产线,完成单位研发的技术装备在国内市场占有率超过60%。

2021~2023年北京科技大学、一重和鞍钢自动化等研发单位推广销售热连轧机非对称控制精度相关装备技术业绩20项,新增销售合同1.8亿元。2021~2023年以鞍钢、首钢、宝武等共计七家联合研发及应用企业,新增销售额9.53亿元,新增利税4.76亿元,新增增收(节支)共计4.12亿元。

图7 测控系统安装现场

2022年7月,北科工研与鞍钢集团自动化有限公司合作,项目实施周期历时10个月左右,完成全套热连轧机高精度非对称精度技术及装备的技术应用工作。在热连轧非对称测控系统上线后,现场各项非对称运行指标有了显著改善。粗轧镰刀弯控制方面,中间坯中心线跑偏命中率较实施前提高了27%;翘扣头控制方面,让中间坯的翘曲命中率较实施前提高了31%左右;精轧机架纠偏控制系统方面,2.3mm以上带钢甩尾率较之前降低40%左右,成品带钢楔形命中率提升5%,人工操作干预量减少80%以上。。

信息来源:北京科技大学

版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:XXX(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及版权等问题,请在两周内来电或来函与四川省金属学会联系。